1.G73 (চিপ ব্রেকিং সাইকেল) সাধারণত গর্ত প্রক্রিয়া করতে ব্যবহৃত হয় যার গভীরতা ড্রিল বিটের ব্যাসের 3 গুণ বেশি, কিন্তু ড্রিল বিটের কার্যকর প্রান্তের দৈর্ঘ্য অতিক্রম করে না। 2.G81 (অগভীর গর্ত চক্র) সাধারণত কেন্দ্রের গর্ত ড্রিল করতে ব্যবহৃত হয়, চ্যামফারিং এবং ড্রিল বিটের কার্যকর প্রান্তের দৈর্ঘ্য অতিক্রম করে না। 3 গুণ ব্যাস গর্ত প্রক্রিয়াকরণ অভ্যন্তরীণ কুল্যান্ট সরঞ্জামের উত্থানের সাথে, প্রক্রিয়াকরণের দক্ষতা উন্নত করার জন্য, এই চক্রটি 3 ড্রিল করার জন্যও নির্বাচন করা হবে। G83 (ডিপ হোল চক্র) সাধারণত গভীর গর্ত প্রক্রিয়াকরণের জন্য ব্যবহৃত হয়।

জিনফা সিএনসি সরঞ্জামগুলির গুণমান এবং কম দামের বৈশিষ্ট্য রয়েছে। বিস্তারিত জানার জন্য, অনুগ্রহ করে দেখুন:

সিএনসি টুলস ম্যানুফ্যাকচারার্স - চায়না সিএনসি টুলস ফ্যাক্টরি অ্যান্ড সাপ্লায়ার (xinfatools.com)

মেশিনটি স্পিন্ডল সেন্টার কুলিং (জলের আউটলেট) দিয়ে সজ্জিত

টুলটি কেন্দ্রীয় কুলিং (জলের আউটলেট) সমর্থন করে

গর্ত প্রক্রিয়া করার জন্য G81 ব্যবহার করা বেছে নেওয়া সেরা পছন্দ

উচ্চ-চাপের কুল্যান্ট শুধুমাত্র ড্রিলিং করার সময় উত্পন্ন তাপ কেড়ে নেবে না, বরং আরও সময়োপযোগী পদ্ধতিতে কাটিয়া প্রান্তকে লুব্রিকেট করবে। উচ্চ চাপ সরাসরি ড্রিল চিপগুলিকে ভেঙে ফেলবে, যাতে উত্পন্ন ছোট চিপগুলি উচ্চ-চাপের জলের প্রবাহের সাথে সময়মতো গর্ত থেকে বের হয়ে যায়। এটি সেকেন্ডারি কাটিং দ্বারা সৃষ্ট টুল পরিধান এড়ায় এবং মেশিনযুক্ত গর্তের গুণমান হ্রাস করে। যেহেতু কোন কুলিং, তৈলাক্তকরণ, এবং চিপ অপসারণের সমস্যা নেই, তাই তিনটি ড্রিলিং চক্রের মধ্যে এটি সবচেয়ে নিরাপদ এবং সবচেয়ে কার্যকর সমাধান।

উপাদান ভাঙ্গা কঠিন কিন্তু অন্যান্য কাজের অবস্থা ভাল

যখন কোন টাকু কেন্দ্র কুলিং নেই (জলের আউটলেট)

G73 ব্যবহার করা একটি ভাল পছন্দ

এই চক্রটি একটি সংক্ষিপ্ত বিরতি সময় বা টুল প্রত্যাহার করার একটি ছোট দূরত্বের মাধ্যমে চিপ ব্রেকিং অর্জন করবে, তবে এটির জন্য ভাল চিপ অপসারণের ক্ষমতা থাকতে ড্রিল বিট প্রয়োজন। একটি মসৃণ চিপ অপসারণ খাঁজ চিপগুলিকে দ্রুত নিষ্কাশন করার অনুমতি দেবে, পরবর্তী ড্রিলিংয়ে সমস্যাগুলি এড়িয়ে যাবে৷ চিপগুলি একসাথে জট লেগে যায়, যার ফলে গর্তের গুণমান নষ্ট হয়। একটি অক্জিলিয়ারী চিপ অপসারণ হিসাবে সংকুচিত বায়ু ব্যবহার করা একটি ভাল পছন্দ।

যদি কাজের অবস্থা অস্থিতিশীল হয়

G83 ব্যবহার করা সবচেয়ে নিরাপদ পছন্দ

ডিপ হোল মেশিনিং খুব দ্রুত শেষ হয়ে যাবে কারণ ড্রিলের কাটিং প্রান্তটি সময়মতো ঠান্ডা এবং লুব্রিকেট করা যায় না। গর্তের চিপগুলি গভীরতার কারণে সময়মতো নিষ্কাশন করাও কঠিন হবে। চিপ গ্রুভের চিপগুলি যদি কুল্যান্টকে ব্লক করে, তবে এটি কেবলমাত্র সরঞ্জামের জীবনকে ব্যাপকভাবে হ্রাস করবে না, সেকেন্ডারি কাটার কারণে চিপগুলি মেশিনযুক্ত গর্তের ভিতরের প্রাচীরকে আরও রুক্ষ করে তুলবে, এইভাবে আরও একটি দুষ্টচক্র তৈরি করবে।

আপনি যদি টুলটিকে রেফারেন্স উচ্চতায় বাড়ান -R প্রতিবার আপনি একটি ছোট দূরত্ব ড্রিল করেন -Q, এটি গর্তের নীচের কাছাকাছি প্রক্রিয়া করার সময় আরও উপযুক্ত হতে পারে, তবে এটির প্রথম অর্ধেক প্রক্রিয়া করতে অনেক সময় লাগবে গর্ত, যা অপ্রয়োজনীয় বর্জ্য সৃষ্টি করে।

একটি আরো অপ্টিমাইজ করা উপায় আছে?

এখানে G83 গভীর গর্ত সঞ্চালনের দুটি পদ্ধতি রয়েছে:

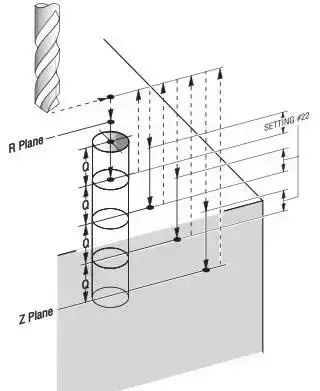

1: G83 X_ Y_ Z_ R_ Q_ F_

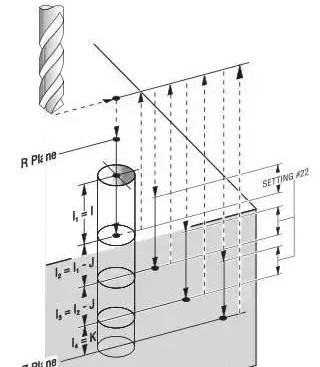

2: G83 X_ Y_ Z_ I_ J_ K_ R_ F_

প্রথম পদ্ধতিতে, Q মান একটি ধ্রুবক মান, যার অর্থ হল গর্তের উপর থেকে নীচে, প্রতিবার প্রক্রিয়াকরণের জন্য একই গভীরতা ব্যবহার করা হয়। প্রক্রিয়াকরণ নিরাপত্তার প্রয়োজনের কারণে, সবচেয়ে ছোট মান সাধারণত নির্বাচন করা হয়। , যার মানে ন্যূনতম ধাতু অপসারণের হার এবং কার্যত প্রক্রিয়াকরণের অনেক সময় নষ্ট করে।

দ্বিতীয় পদ্ধতিতে, প্রতিটি কাটার গভীরতা যথাক্রমে I, J এবং K দ্বারা উপস্থাপিত হয়:

যখন গর্তের শীর্ষটি ভাল অবস্থায় থাকে, তখন আমরা প্রক্রিয়াকরণের দক্ষতা উন্নত করতে একটি বড় আই মান সেট করতে পারি;

যখন গর্তের মাঝখানে কাজের অবস্থা স্বাভাবিক হয়, তখন আমরা নিরাপত্তা এবং দক্ষতা নিশ্চিত করতে ধীরে ধীরে হ্রাস করা J মান ব্যবহার করি; যখন গর্তের নীচে কাজের অবস্থা খারাপ হয়, আমরা প্রক্রিয়াকরণের নিরাপত্তা নিশ্চিত করতে K মান সেট করি।

প্রকৃত ব্যবহারে, দ্বিতীয় পদ্ধতিটি আপনার ড্রিলিং দক্ষতা 50% বাড়িয়ে দিতে পারে এবং খরচ শূন্য হতে পারে!

পোস্টের সময়: মে-27-2024